こんにちは!ごんです。

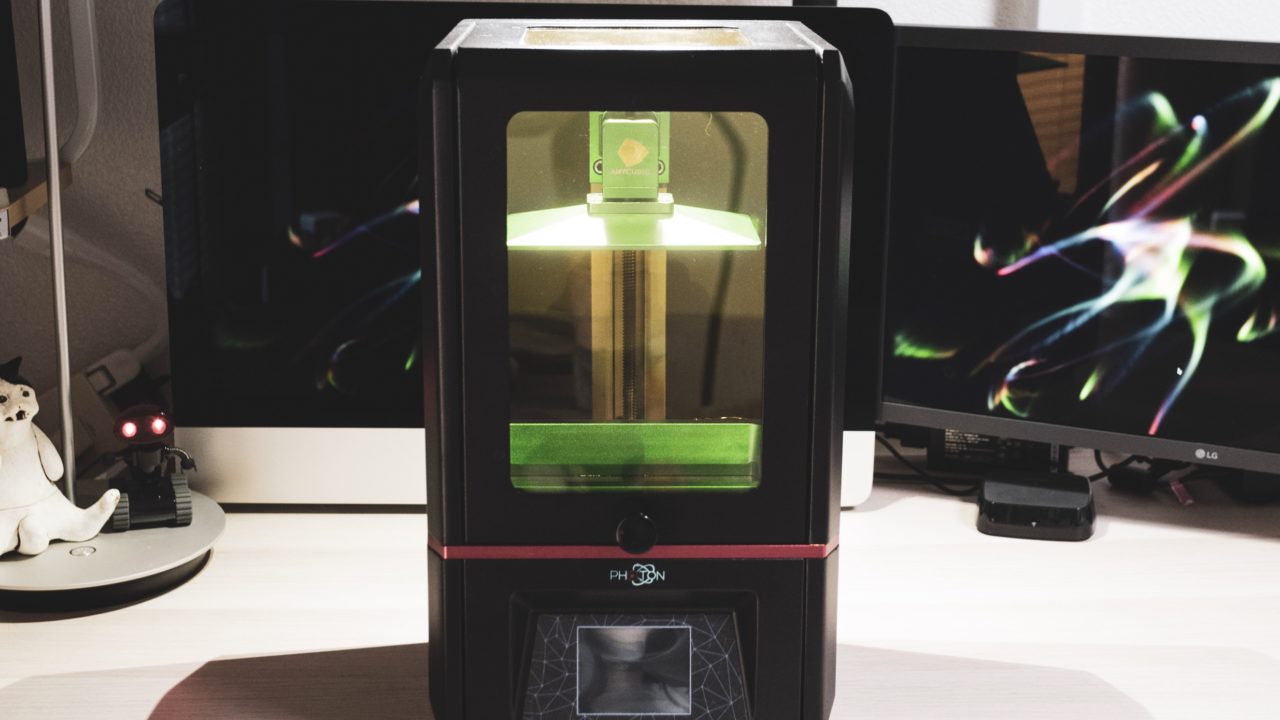

今日は我が家で使っているAnycubic Photonという3Dプリンターの紹介としくみの解説をしてみたいと思います。

3Dプリンターって?

3Dプリンターとは、その名の通り立体物をプリントするプリンターですが、身近にあるインクジェットプリンターをイメージすると分かりやすいです。

普段使用するインクジェットプリンターは紙の表面にインクを飛ばして文字や図形を描きます。

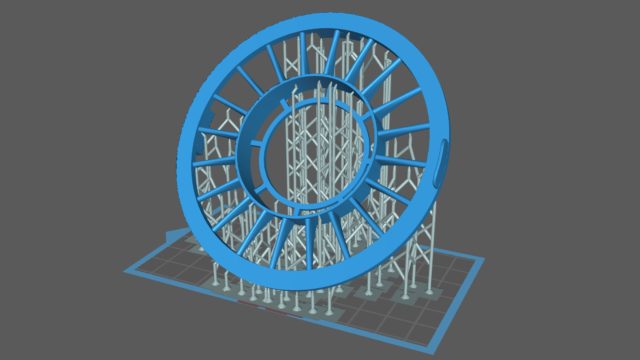

3Dプリンターも似たような方法で平面上に図形を描くのです。

ですが、3Dプリンターはその描いた図形の上に更に図形を描いて、高さ方向に積み上げていくんです!

ごく薄い断面形状をたくさん積み重ねることで立体物を作るんですね。

3Dプリンターの方式には何種類かありますが、どのプリンターも基本的にはこの考え方で機械が動作します。

Anycubic Photon とはどんなプリンター?

造形方式

Anycubic Photon は光造形タイプの3Dプリンターです。

光造形タイプにもいくつか種類がありますが、その中でもDLP方式というものを採用しています。

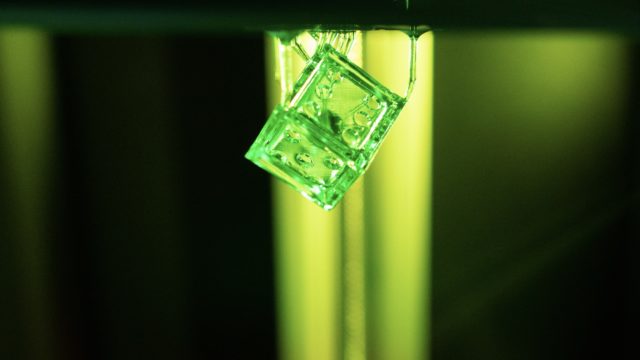

光造形タイプの3DプリンターはUV(紫外線)で硬化するレジン(樹脂)を材料として使用します。

そのレジンにUVを当てることで硬化させて3次元形状を作っていきます。

レジンは液体の状態なので、レジンバットと呼ばれる容器に入れて使用します。

レジンバットは底面が透明になっていて、底面方向からUVが照射されることでレジンバットの底の部分に硬化した樹脂が形成されます。

光造形タイプの中には主にSLAとDLPという2種類の方式があるのですが、SLA方式はレーザー光を使用してレジンを固めるのに対して、DLP方式はLED光を使ってレジンを固めます。

SLA方式 vs DLP方式

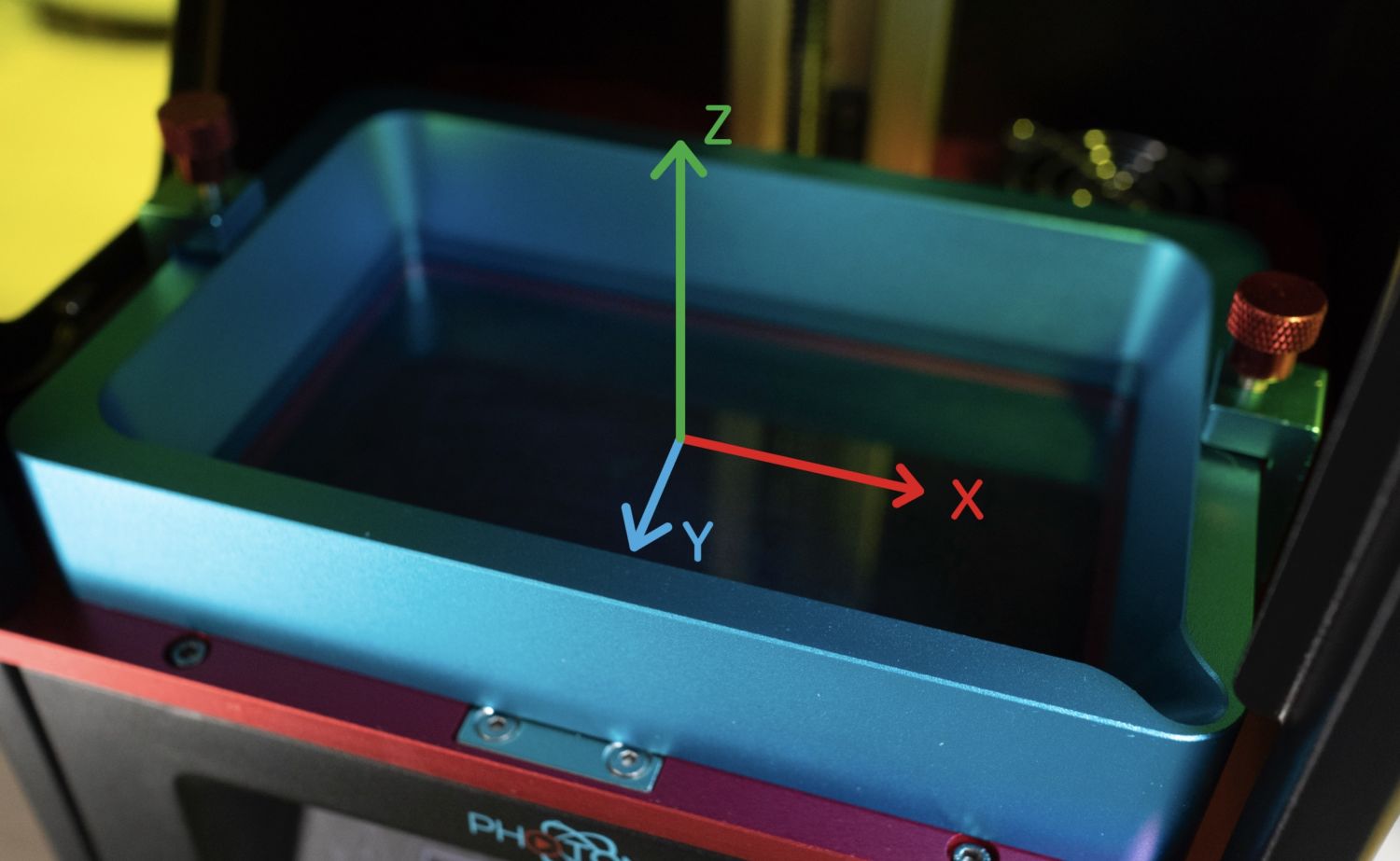

3Dプリンタは高さ方向に積み重ねて形状を作るという説明をしましたが、平面方向(X-Y方向)についてはSLA方式とDLP方式での違いがあります。

SLA方式はXY方向にレーザーの照射位置をコントロールして、断面形状にそって走査していきます。

一方、DLP方式はプロジェクターのようなものを使用してXY平面全体に断面形状を一括で照射します。

(プロジェクターのようなものと書きましたが、Anycubic PhotonではLEDのUV光を液晶でマスクして一部の光を遮ることで断面形状を投影します。)

ですので、X-Y平面上の断面が複雑になったり、造形物の数が増えてくるとSLA方式では一つの断面を走査するのに時間がかかってしまう場合があります。

DLP方式はどのような断面であっても、一気に全体を照射するので造形物の出力時間はZ方向に積み重ねる層の数で決まります。

と書くと、DLP方式の方が優れているように感じますが、SLA方式は断面をレーザー光がなめらかに走査するので、X-Y方向の断面は非常に高精細になります。DLP方式の場合は使用するプロジェクターやマスク用の液晶パネルの解像度が断面の精細さに影響します。

DLP方式の場合は、X-Y平面の断面に関してはドット絵のようになっているということですね!

なお、Anycubic Photonで使用されているマスク用の液晶はサイズが約120mm x 67.5mmで2560px x 1440pxという解像度になっています。

大雑把に計算すると液晶1ドットの大きさが約0.05mmということになります。

結構細かいですね!

実際、出力してみると液晶のドットが気になることはありません。

| メリット | デメリット | |

|---|---|---|

| SLA方式 | ・レーザー光で断面を走査するので、XY平面の断面形状が非常に綺麗。 | ・造形物によってはDLP方式よりも時間がかかる? ・レーザーを使うためか高額な製品が多く、消耗品のランプ等も高額。 |

| DLP方式 | ・造形物に関わらず、同じスピードで出力できる。しかも結構速い。 ・光造形タイプの製品の中では安価で、高精細なのでコスパがよい。 | ・X-Y平面の断面形状の制度はSLA方式にはかなわない |

なお、液晶サイズは120mm x 67.5mm ですが、Anycubic Photonで出力できる造形物の最大サイズは115mm x 65mm x 高さ155mmとなるようです。

ランニングコスト

Anycubic Photonを使用する上でのランニングコストですが、費用としてとしてかかってくるのは、電気代、消耗部品、材料、仕上用資材、メンテナンス用品、設置スペース代という感じです。

この中でもウエイトが大きいと思われる、材料、仕上用資材、消耗部品、メンテナンスについて以下にまとめました。

材料代

光造形タイプの3Dプリンターで使用するUVレジンですが、結構費用がかかります。

ごんは1リットル入りのものを購入しますが、1リットルで概ね1万円程度しています。

出力後にレジンバットに残った樹脂を回収するなど、工夫をしてコストを抑えたいですね。

仕上用資材

また、直接の材料ではないですが出力後の造形物を仕上げるために必要になってくるものがあります。

・アルコール

・キッチンペーパー等

・UVランプ

まず、アルコールですがこれは必須アイテムになるかと思います。

造形物から余分なレジンを落とすために、必要になります。

ドラッグストアに売っている無水アルコールで良いのですが、これも結構高いものなので、通常はイソプロピルアルコール(IPA)などを使用するようです。

IPAはちょっとにおいがキツイので、苦手な人もいるかも知れません。

(プラモデルの油性塗料に使用する溶剤をイメージすると分かりやすいです。)

ごんもIPAを大きなタンクで購入して使用しています。

アルコールで洗浄した後はキッチンペーパーに乗せて乾かしていますが、ここはお好みで再利用できる布等でも良いかと思います。

UVランプの使いみちですが、出力された直後のレジンは完全硬化をしていない状態です。

余分なレジンを落としたら、二次硬化させる必要があります。

このために、UVランプがあると便利ですがお日さまの光に当てて硬化させるのでもOKです。

UVランプを購入する場合は紫外線の波長に気をつけてください。

使用されるレジンは405nmの波長の光で硬化するようなので、その波長の光が出るランプが効果的です。

また、細かいですが光があたった箇所は少し収縮しますので、全体的に均等に光を当てるような工夫をしたほうが良い場合もあります。

消耗部品

Anycubic Photonの消耗部品としては、

・液晶パネル

・FEPフィルム

が主なところです。

Anycubic PhotonはUV光を液晶で遮って必要な断面形状の光を作り出しますので、液晶パネルは常にUV光に晒される状態になります。

この液晶パネルが劣化するとUV光を十分に遮ることができなくなるので、出力品質に影響します。

この液晶パネルの寿命ですが、UVの露光時間次第ではっきりとした事は言えませんが、高さ5センチ以内程度の比較的小さなものを出力することが多いごんの場合で100回くらい出力すると寿命が来るかな・・なんて計算した記憶があります。

購入する場合は概ね6000〜7000円程度のようですね。

次に、FEPフィルムですが、これはレジンバットの底の透明な部分に使用されているフィルムです。

このフィルムがピンと張った状態で透明度が高くないと、出力品質が下がってしまいます。

特に、Anycubic Photonのクセを掴むまでの間はなかなか綺麗に出力できないことが考えられます。

そういう時期にFEPフィルムを痛めてしまう事が多いので、はじめのうちは予備を数枚購入しておくほうが良いかと思います。

こちらは1枚1000〜1500円程度となっています。

設定に慣れて、出力が安定してくるとFEPフィルムを痛めることがなくなるので、長持ちするようになりますよ。

メンテナンス用品

出力時に、プラットフォームという上下動する板にレジンが硬化して層を作っていくのですが、そのプラットフォームは機械的に上下に動くパーツになりますので、ここの動作精度は非常に重要になります。

動きがなめらかになるように、ベルハンマーグリスNo.2というグリスを使用してメンテナンスをしています。

まとめ

Anycubic Photonについてまとめてみました。

3Dプリンターってランニングコストは結構かかりますが、思いついた時にすぐ出力してモノづくりができるというのは素晴らしいですよ!

別の機会に、使い方のコツをまとめてみたいと思います。